在制造业数字化转型的浪潮中,提升设备综合效率已成为企业优化生产、实现降本增效的核心。综合考量设备的可用率、性能率与合格率,是衡量生产效率的关键指标。为助力机器制造商突破瓶颈,艾默生自动化解决方案的执行器产品市场经理Florent Orget提出了电动线性执行器选型的三大核心策略,旨在通过优化设计,全面提升设备性能。

多才多能的AVENTICS™ SPRA系列

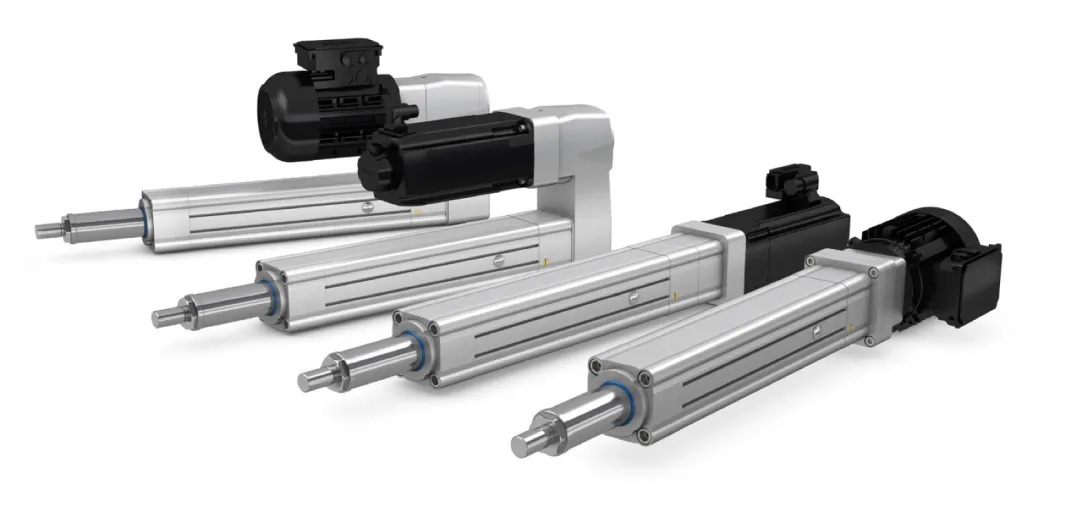

可靠的执行器产品是一切优化策略的基础。艾默生推出的AVENTICS™ SPRA 系列活塞杆式电动执行器,以其独特的三种丝杠技术脱颖而出:精密滚珠丝杠、经济型丝杠以及高性能滚柱丝杠。这种设计使其能灵活应对从高精度、高负载到成本控制等多样化需求,广泛应用于汽车、食品饮料、包装及生命科学等行业。

该系列执行器采用模块化设计,符合ISO-15552标准,其核心优势在于:

高精度与高重复定位精度,保障生产稳定性与产品质量

卓越的负载能力与使用寿命,即使在严苛条件下也能稳定运行

高度灵活性,提供完整的电机解决方案与丰富的附件

AVENTICS™ SPRA系列为机器制造商提供了一个坚实而灵活的平台,为后续的系统精准选型与集成奠定了坚实基础。

策略一

洞悉技术差异,按需选择执行器类型

电动线性执行器主要分为三大类,其性能特点决定了各自的最佳应用场景。

同步带驱动型执行器

适用于中等重复精度、长行程及高速度的应用,负载能力最高达300公斤,是构建多轴系统的理想选择。

丝杠驱动型执行器

具有高刚性、低变形的特点,提供更高的终点精度,适用于需要高推力的压装、插入及垂直应用。

直接驱动型执行器

采用线性电机直接驱动,实现极高终点精度和平滑运动控制,速度范围广,专攻对精度和动态性能要求极高的场景。

理解这三类执行器的技术差异,是精准选型、避免性能瓶颈的第一步,从而为提升OEE打下坚实的技术基础。

策略二

明确应用需求,建立精准选型清单

在确定技术路线后,须为每个自动化任务创建详尽的应用需求清单,这是确保执行器完美匹配场景的关键:

负载与移动质量

包括工件、夹具及所有移动部件的总质量。

行程与作用力

移动距离及在特定操作中所需力的大小与方向。

运动动态特性

速度、加速度等关键参数。

工作周期

评估长期运行可靠性,例如需考虑能承受高达4000万次循环的模块。

系统化的需求分析为选型提供了清晰标准,是实现精准匹配、避免资源浪费的核心环节。

策略三

拥抱分散架构,提升系统柔性

分散式自动化架构将控制器、电机和驱动器直接集成于执行器本体,通过IO-Link等工业协议实现高效通信。这种架构能:

简化系统

省去复杂控制柜和大量布线,加速集成。

增强柔性

便于设备增删与调整,提升产线可扩展性。

赋能监控

实时传输关键数据,为预测性维护与OEE持续优化提供支持。

艾默生的AVENTICS™ SGE-40-P-10s智能电动抓手便是此架构的典范,实现了柔性制造与智能生产。

电动线性执行器的精准选型是构建高效自动化系统的核心。面对复杂选型,与拥有丰富产品组合和专业工具的伙伴合作至关重要。通过应用三大策略,并依托艾默生推出的AVENTICS™ SPRA 系列活塞杆式电动执行器及数字化工具,客户不仅能快速获得精准的产品方案,更能构建一个面向未来的、高效且智能的自动化系统。

文章来源:艾默生离散自动化